数控加工中心在现今被越来越多的使用,铣削加工中心是其中重要的组成部分,在加工过程中,刀具的选择正确与否能够极大的影响机械加工的加工精度,同时正确的选用刀具,正确的进刀速度和吃刀量能够延长刀具的使用寿命和提高加工精度。是编制加工程序时需要注意的问题。

随着科技的发展,电子计算机、原子能、激光、宇航和国防等技术部门对零件的加工精度和表面质量要求越来越高,精密加工技术中的铣削加工更是得到了广泛的使用。所谓精密加工,是指加工精度和表面质量达到极高程度的加工工艺。根据加工的特点,精密铣削加工的刀具主要有天然单晶金刚石刀具、人造聚晶金刚石刀具、CBN刀具、陶瓷刀具、硬质合金刀具等。金属切削过程,本质是材料在刀具的作用下,产生剪切断裂、摩擦挤压和滑移变形的过程,这就对刀具的性能提出了更高的要求,本文将就刀具的种类和加工中心刀具的选择来对精密铣削技术做一个简要介绍。

1 铣削的特点和刀具的分类

铣削的特点:铣刀是一种多刃刀具,工作的齿数较多,可以采用阶梯铣削,也可以采用高速铣削因,此生产率较高。铣削过程是一个持续切削的过程,刀刃切入和切出工件的瞬间,要产生冲击和振动,当振动频率和机床固有频率一致时,振动会加剧,造成刀齿崩刃,甚至损坏机床零部件。另外,由于铣削厚度中期性的变化而导致铣削力的变化也会引起振动。刀刃参加工作时间短,虽然有利于刀刃的散热和冷却,但周期性的热变形又会引起切削刃的热疲劳裂纹,造成刀齿剥落或崩刃。

数控刀具的特点刀片及刀柄高度的通用化、标准化、系列化;刀片或刀具的寿命及经济寿命的合理性;刀片或刀具几何参数和切削参数的规范化、典型化;刀片或刀具材料及切削参数与被加工材料应匹配;刀具应有较高的精度;刀柄的强度要高、刚性要高、耐磨性要好;刀柄或工具系统的装机质量有限度;刀片及刀柄切入的位置和方向有要求;刀片、刀柄的定位基准及自动换刀系统要优化等特点。

数控铣加工刀的种类可以按下面几种分类

按结构分类:分整体式、镶嵌式、减振式、内冷式和特殊形式。按加工工艺分类:车削刀具、钻削刀具、镗削刀具、铣削刀具。

按材料分类:高速钢刀具、硬质合金刀具、陶瓷刀具、立方氮化硼刀具和金刚石刀具。

2 加工中心刀具类型的选择

编程人员应该根据数控铣床的加工能力、工件的材料性能、几何形状、表面品质要求、热处理状态、加工工序、切削用量、加工余量等,选择刚性好,耐用度高的刀具。选择刀具的一般原则是:尽量采用硬质合金或高性能材料制成的刀具;尽量采用机夹或可转位式刀具;尽量采用高效刀具。其中被加工零件的几何形状是选择刀具类型的主要依据。

2.1 铣削刀具的选用

刀具的选用要依据被加工零件的几何形状。

(1)加工曲面类零件时,为了保证刀具切削刃与加工轮廓在切削点相切,避免刀刃与工件轮廓发生干涉,一般采用球头刀,粗加工用两刃铣刀,半精加工和精加工用四刃铣刀;(2)铣较大平面时,为了提高生产效率和提高加工表面粗糙度,一般采用刀片镶嵌式盘形铣刀;(3)铣小平面或台阶面时一般采用通用铣刀;(4)铣键槽时,为了保证槽的尺寸精度、一般用两刃键槽铣刀;(5)孔加工时,可采用钻头、镗刀等孔加工类刀具。

2.2 数控刀具材料的合理选择

金刚石刀具的热稳定性比较差,切削温度达到800℃时,就会失去其硬度。金刚石刀具不适合与加工钢铁类材料,因为,金刚石与铁有很强的化学亲和力,在高温下铁原子容易与碳原子相互作用使其转化为石墨结构,刀具极容易损坏。金刚石刀具主要适合于加工非金属材料、有色金属及其合金。PCBN刀具适合加工的工件材料有:硬度在45HRC以上的淬硬钢和耐磨铸铁、35HRC以上的耐热合金以及30HRC以下而其他刀片很难加工的珠光体灰口铸铁。陶瓷刀具主要用于硬质合金刀具不能加工的普通钢和铸铁的高速切削加工以及难加工材料的加工,以提高效率的应用。陶瓷刀具工作时通常是干切削。硬质合金可以用于加工各种铸铁、有色金属和非金属材料,也适用于加工各种钢材和耐热合金。高速钢(HSS)刀具在强度、韧性及工艺性等方面具有优良的综合性能,在制造孔加工刀具、铣刀、螺纹刀具、拉刀、切齿刀具等一些刃形复杂刀具上仍占据主要地位。按制造工艺不同,高速钢可分为熔炼高速钢和粉末冶金高速钢(PMHSS)。按用途不同,高速钢可分为通用型高速钢和高性能高速钢。通用型高速钢如:W18Cr4V、W6Mo5Cr4V2.高性能高速钢又分为:高碳高速钢(95W18Cr4v)、高钒高速钢(W12Cr4V4Mo)、钴高速钢(W2Mo9Cr4VCo8M42)、铝高速钢(W6Mo5Cr4V2AL501)。

3 切削用量

数控编程时,编程人员必须确定每道工序的切削用量,并以指令的形式写入程序中。切削用量包括切削速度、背吃刀量或侧吃刀量及进给速度等。对于不同的加工方法,需要选用不同的切削用量。切削用量的选择原则是:保证零件加工精度和表面粗糙度,充分发挥刀具切削性能,保证合理的刀具耐用度并充分发挥机床的性能,最大限度地提高生产率,降低成本。

3.1 切削速度

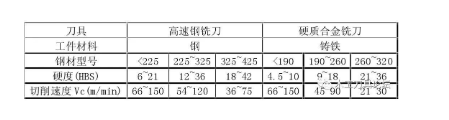

切削速度的确定铣削的切削速度与刀具的耐用度T、每齿进给量、背吃刀量ap、侧吃刀量ae以及铣刀齿数Z成反比,与铣刀直径d成正比。其中原因是fz、ap、ae、Z增大时,使同时工作齿数增多,刀刃负荷和切削热增加,加快刀具磨损,因此刀具耐用度限制了切削速度的提高。如果加大铣刀直径则可以改善散热条件,相应提高切削速度。下表列出了铣削切削速度的参考值。

铣削时的切削速度参考表

3.2 背吃刀量(或侧吃刀量)

背吃刀量(或侧吃刀量)的确定在保证加工表面质量加工质量的前提下,背吃刀量(ap)应据机床、工件和刀具的刚度来决定,在刚度允许的条件下,应尽可能使背吃刀量等于工件的加工余量,这样可以减少走刀次数,提高生产效率。工件表面粗糙度要求为Ra3.2~12.5μm,分粗铣和半精铣两步铣削加工,粗铣后留半精铣余量0.5~1.0mm;工件表面粗糙度要求为Ra0.8~3.2μm,可分粗铣、半精铣、精铣三步铣削加工,半精铣时端铣背吃刀量或圆周铣侧吃刀量取1.5~2mm,精铣时端铣背吃刀量取0.5~1mm,圆周铣侧吃刀量取0.3~0.5mm。

文章就数控加工中心的铣削特点进行了简要介绍,着重介绍了铣刀在数控加工中心铣削过程中需要注意的问题,为我们选择合适的铣刀来进行加工,同时在加工的过程中注意切削速度和吃刀量有很大的帮助。保证加工精度,延长铣刀的使用寿命,节约成本。

本文标签:

版权说明:如非注明,本站文章均为青岛金宏森机械有限公司原创,转载请注明出处和附带铣削加工中心刀具的选用分析 本文链接。